A otimização da produção é um processo estratégico e contínuo que visa maximizar a eficiência e a eficácia dos processos produtivos, resultando em diversos benefícios para as empresas, como:

- Redução de custos: Menor desperdício de recursos, menor tempo de produção e menor necessidade de retrabalho.

- Melhoria da qualidade: Produtos com menos defeitos e maior consistência.

- Aumento da produtividade: Maior capacidade de produção com os mesmos recursos.

- Maior sustentabilidade: Menor impacto ambiental através da redução de desperdícios e consumo de energia.

- Melhor competitividade: Maior agilidade na resposta às demandas do mercado e maior margem de lucro.

Estratégias Eficazes para Otimizar sua Produção

Diversas estratégias podem ser implementadas para otimizar a produção, cada uma com seus benefícios e desafios específicos. Algumas das mais utilizadas incluem:

- Manufatura Enxuta (Lean Manufacturing): Foco na eliminação de desperdícios e na otimização do fluxo de produção.

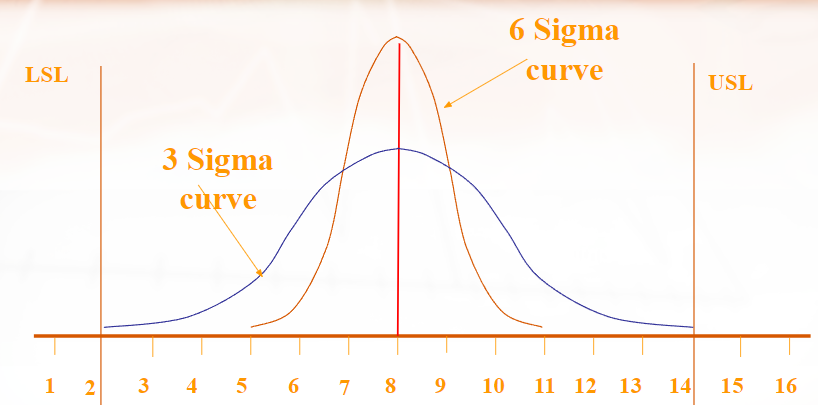

- Six Sigma: Metodologia para reduzir a variabilidade e aumentar a qualidade dos processos.

- Automação: Utilização de tecnologias para executar tarefas repetitivas de forma mais eficiente e precisa.

- Tecnologia da Informação: Implementação de sistemas para coletar e analisar dados, gerenciar recursos e otimizar processos.

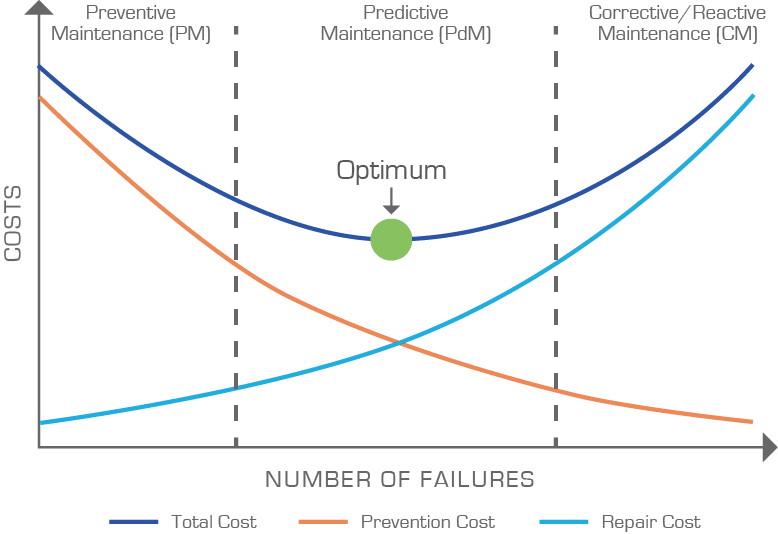

- Manutenção Preditiva: Monitoramento de equipamentos para identificar falhas antes que ocorram, minimizando o tempo de inatividade.

Ferramentas Essenciais para Otimizar sua Produção

Diversas ferramentas podem auxiliar na implementação das estratégias de otimização da produção. Algumas das mais importantes incluem:

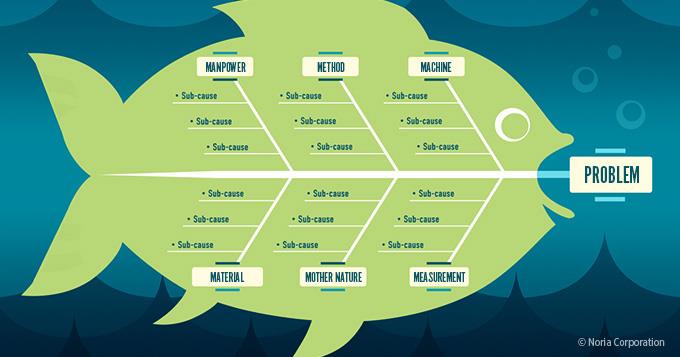

- Diagrama de Ishikawa (Diagrama de Espinha de Peixe): Identificação das causas raiz de problemas.

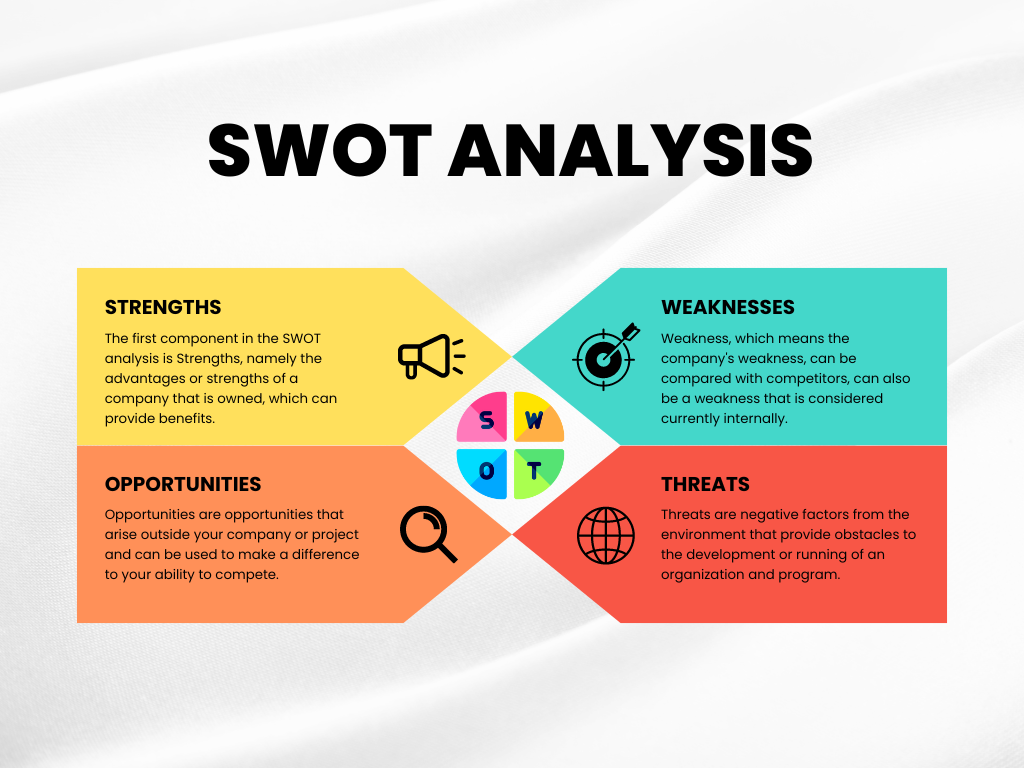

- Análise SWOT: Análise dos pontos fortes, fracos, oportunidades e ameaças da empresa.

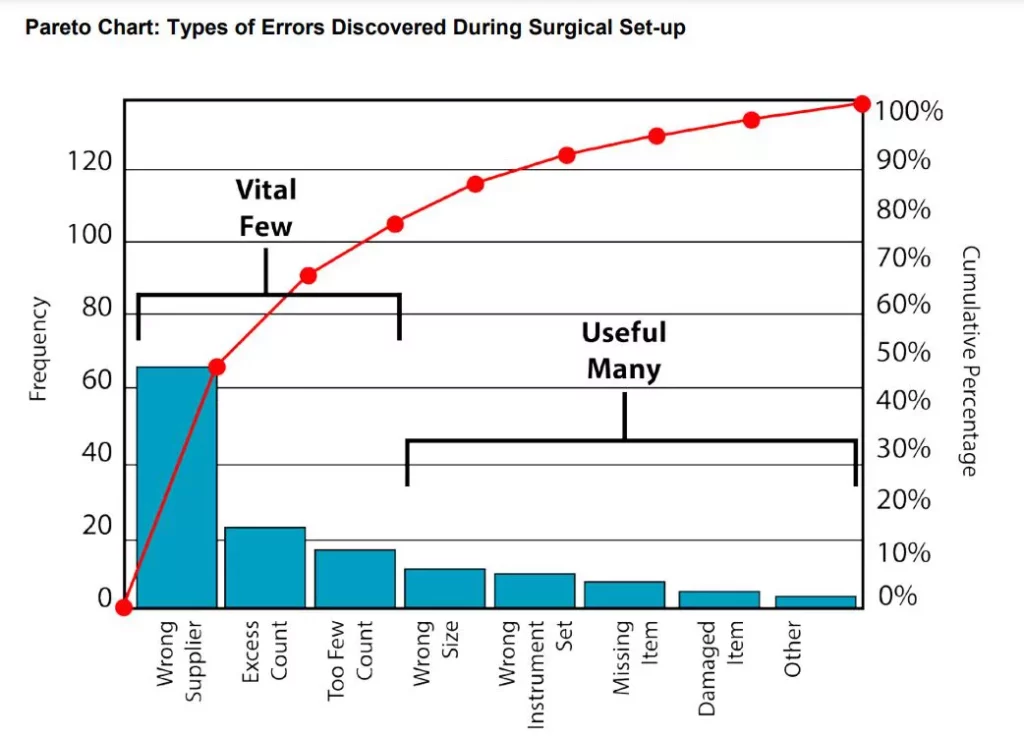

- Análise de Pareto: Priorização das causas de problemas com base no seu impacto.

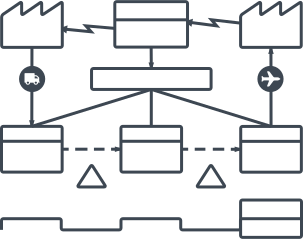

- Mapeamento de Fluxo de Valor (VSM): Visualização do fluxo de materiais e informações na produção.

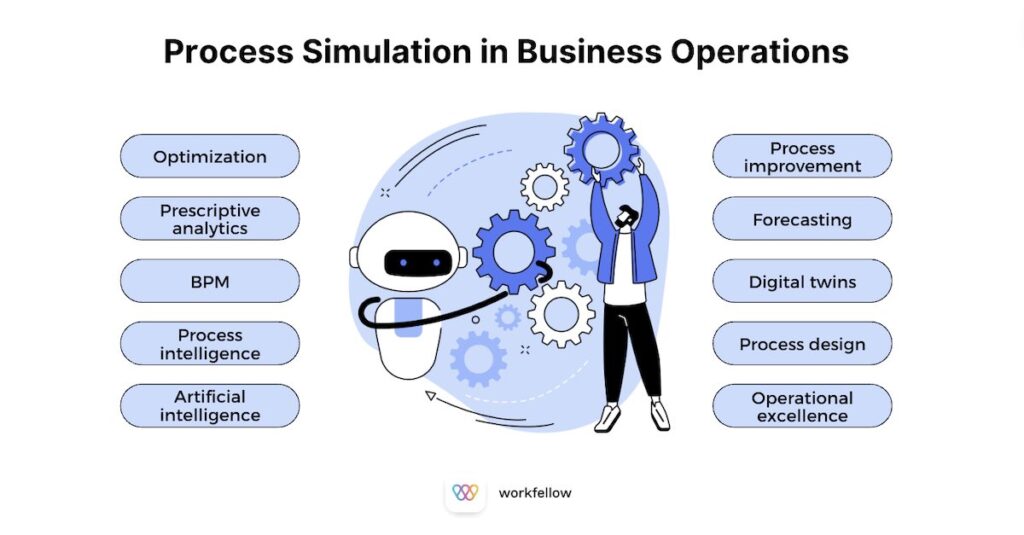

- Simulação de Processos: Modelagem computacional para testar diferentes cenários de produção.

Implementando a Otimização da Produção com Sucesso

A implementação da otimização da produção exige um planejamento cuidadoso e uma execução precisa. As seguintes etapas são essenciais para o sucesso:

- Avaliação Inicial: Análise dos processos produtivos existentes para identificar áreas de melhoria.

- Definição de Metas: Estabelecimento de metas claras e mensuráveis para a otimização.

- Desenvolvimento de um Plano de Ação: Criação de um plano detalhado para alcançar as metas definidas.

- Implementação: Execução do plano de ação, começando com projetos-piloto.

- Monitoramento e Controle: Acompanhamento do progresso e ajuste do plano conforme necessário.

- Melhoria Contínua: Busca constante por novas oportunidades de otimização.

Estudos de Caso que Inspiram

- Toyota: Pioneira na Manufatura Enxuta

A Toyota, líder global na indústria automobilística, é um exemplo notável de como a otimização da produção pode trazer resultados excepcionais. Através da implementação da filosofia da manufatura enxuta, a Toyota conquistou:

- Redução significativa de custos: A Toyota eliminou desperdícios em todo o processo produtivo, desde a aquisição de materiais até a entrega dos veículos aos clientes, resultando em custos de produção mais baixos.

- Melhoria da qualidade dos veículos: A empresa implementou um rigoroso sistema de controle de qualidade para garantir que seus veículos atendam aos mais altos padrões de qualidade, minimizando defeitos e retrabalho.

- Aumento da produtividade: A Toyota otimizou seus processos de produção, reduzindo o tempo de ciclo e aumentando a eficiência das linhas de produção, o que resultou em um aumento significativo da produtividade.

- Maior competitividade no mercado: A combinação de custos mais baixos, qualidade superior e maior produtividade tornou a Toyota uma das empresas mais competitivas da indústria automobilística global.

O sucesso da Toyota se deve à sua cultura de melhoria contínua, ao engajamento dos colaboradores em todos os níveis da organização e à utilização eficaz de ferramentas como o 5S, o Kaizen e o Just-in-Time. A empresa demonstra que a otimização da produção não se trata apenas de implementar novas tecnologias, mas sim de criar uma cultura que valoriza a eficiência, a qualidade e a busca constante por melhorias.

- General Electric (GE): Dominando a Variabilidade com Six Sigma

A General Electric (GE), um conglomerado multinacional com atuação em diversos setores, adotou o Six Sigma como metodologia para otimizar seus processos produtivos. Através da implementação do Six Sigma, a GE conseguiu:

- Reduzir a variabilidade nos processos: A GE utilizou ferramentas e técnicas estatísticas para identificar e eliminar as causas de variabilidade nos processos, resultando em produtos mais consistentes e confiáveis.

- Diminuir o número de defeitos: A redução da variabilidade levou a uma diminuição significativa do número de defeitos nos produtos, o que resultou em menos retrabalho e custos mais baixos.

- Aumentar a qualidade dos produtos: A GE alcançou um nível superior de qualidade em seus produtos, atendendo às expectativas dos clientes e reforçando sua reputação no mercado.

- Melhorar a satisfação do cliente: A entrega de produtos com alta qualidade e menor número de defeitos levou a um aumento na satisfação dos clientes, fidelizando-os e impulsionando o crescimento da empresa.

O sucesso da GE com o Six Sigma demonstra o poder dessa metodologia para alcançar resultados consistentes e de alta qualidade. A empresa demonstra que o Six Sigma pode ser aplicado em diversos setores e que seus resultados são tangíveis e mensuráveis.

- Nestlé: Automatizando para Aumentar a Eficiência

A Nestlé, a maior empresa de alimentos e bebidas do mundo, adotou a automação e tecnologias avançadas para otimizar seus processos produtivos. Através da automação, a Nestlé alcançou:

- Aumento da capacidade produtiva: A automação permitiu que a Nestlé aumentasse significativamente sua capacidade de produção, atendendo à crescente demanda por seus produtos em todo o mundo.

- Redução dos tempos de ciclo: A automatização de tarefas repetitivas e complexas resultou na redução dos tempos de ciclo, o que significa que a empresa produz mais produtos em menos tempo.

- Maior flexibilidade na produção: A automação proporcionou à Nestlé maior flexibilidade para adaptar sua produção às mudanças nas demandas do mercado, lançando novos produtos e ajustando a quantidade de produtos existentes de forma mais rápida e eficiente.

- Melhoria da eficiência e da produtividade: A combinação dos fatores acima resultou em uma maior eficiência e produtividade geral dos processos produtivos da Nestlé.

A Nestlé demonstra como a automação pode ser uma ferramenta poderosa para otimizar a produção e alcançar maior competitividade no mercado. A empresa utiliza a automação de forma estratégica, complementando o trabalho humano e não o substituindo, para alcançar seus objetivos de forma sustentável e responsável.

Conclusão

A otimização da produção é uma jornada contínua de aprimoramento e inovação para as empresas que desejam alcançar a excelência operacional. Ao superar os desafios com estratégias adequadas, investir em novas tecnologias e cultivar uma cultura de melhoria contínua, as empresas que se dedicam a esse processo serão recompensadas com maior eficiência, produtividade, competitividade e sustentabilidade.